微流體技術(shù)在潤滑油添加劑合成中的突破

瀏覽次數(shù): 342 發(fā)布時間:2018-01-17 09:42:36 發(fā)布人:editor

引言

近十幾年來,進口汽車及引進技術(shù)生產(chǎn)的汽車大幅度增加,對內(nèi)燃機油的質(zhì)量要求也越來越高,采用單劑原料技術(shù)調(diào)合油品不僅在工藝上麻煩,而且在配方評定方面的困難也很大,大多數(shù)潤滑油調(diào)合廠難以做到。所以,一些廠家在臺架評定的基礎(chǔ)上生產(chǎn)復(fù)合添加劑,這種復(fù)合劑具有成品油要求的多種功能,只要在指定性質(zhì)的基礎(chǔ)油中加入適當(dāng)?shù)膭┝浚涂梢陨a(chǎn)某一質(zhì)量級別的油品。而且隨著工業(yè)的發(fā)展及環(huán)境保護法規(guī)的日益完善,潤滑油添加劑正向著低磷、無灰、多功能等方向發(fā)展,尤其是發(fā)動機工況溫度的提高對潤滑油的高溫抗氧化、抗磨和腐蝕抑制性能提出了更高的要求[1]。

二丁基二硫代氨基甲酸酯作為具有無灰抗氧、極壓和抗磨性能的多功能添加劑,在液壓油、齒輪油、壓縮機油、潤滑脂和金屬加工液中應(yīng)用廣泛[2]。其傳統(tǒng)的合成工藝分縮合、烷基化兩步進行(如圖1),其中縮合反應(yīng)為強放熱反應(yīng),反應(yīng)生成的熱量不易及時移除,在工業(yè)生產(chǎn)中容易“ 飛溫”,形成較多副產(chǎn)物,影響產(chǎn)品純度和色度;而烷基化反應(yīng)中易形成表面活性劑雜質(zhì),容易起泡、液泛,造成沖料,操作上很難控制。

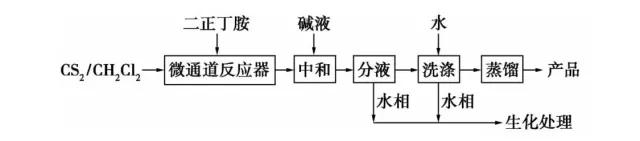

近年來,微反應(yīng)這一新興技術(shù)已經(jīng)逐漸成為國際精細(xì)化工技術(shù)領(lǐng)域的研究熱點。基于其優(yōu)越的傳質(zhì)與換熱效率,與常規(guī)間歇反應(yīng)釜相比可以進行高放熱反應(yīng)[3]。因此我們將對二丁基二硫代氨基甲酸酯合成的傳統(tǒng)間歇工藝改造為安全高效的連續(xù)化微反工藝。直接利用計量泵將原料二正丁胺、二硫化碳、二氯甲烷一起輸送入微通道反應(yīng)器反應(yīng),然后在微反應(yīng)器的倒數(shù)第二片利用計量泵將堿液輸送入微通道內(nèi),最后經(jīng)后處理工序得到目標(biāo)產(chǎn)品(如圖2)。

圖2 微通道反應(yīng)器制備二丁基二硫代氨基甲酸酯流程

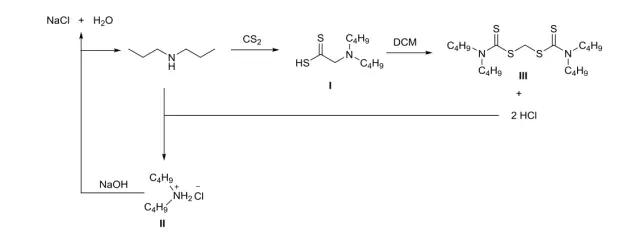

因采用微通道反應(yīng)器,把堿液放入后續(xù)中和反應(yīng),與傳統(tǒng)工藝相比,改變了原料加入順序,其反應(yīng)機理也會有所改變(如圖3)。其大致反應(yīng)歷程為:二正丁胺和二硫化碳反應(yīng)生成間體I(N,N-二正丁基硫代氨基甲酸),中間體I和二氯甲烷在微通道中進行烷基化反應(yīng)生成產(chǎn)品二丁基二硫代氨基甲酸酯III和HCl,HCl立即和二正丁胺反應(yīng)生成副產(chǎn)物中間體II,由于有中間體II生成,消耗了一半的原料二正丁胺,若不加入堿液反應(yīng),產(chǎn)品收率只有50% 左右,為了促進反應(yīng)的進行,需加入NaOH中和HCl,提高產(chǎn)品收率。

圖3 微通道反應(yīng)器內(nèi)反應(yīng)歷程

微通道實驗

微通道反應(yīng)器工藝:用計量泵將二硫化碳、二氯甲烷、二正丁胺 3種原料輸送到豪邁MRSS120 微通道反應(yīng)器內(nèi),預(yù)熱到反應(yīng)溫度進行反應(yīng),在微反應(yīng)器的倒數(shù)第二片利用計量泵將堿液輸送入微通道內(nèi)反應(yīng),最后經(jīng)分液,水洗,真空蒸餾回收輕組分,釜液即為產(chǎn)品。實驗分別考察了溫度、停留時間以及物料比對反應(yīng)的影響。

1 反應(yīng)溫度對反應(yīng)的影響

隨著溫度的升高,產(chǎn)品收率增加,但當(dāng)溫度大于70℃ 時,產(chǎn)品顏色變深,由淡黃色向淺棕色變化,當(dāng)溫度達(dá)到80℃ 時,產(chǎn)品變?yōu)楹稚?這是因為產(chǎn)物為油狀液體,溫度較低時,黏度較大,反應(yīng)器內(nèi)流動效果不好,隨著反應(yīng)溫度的增加,物料黏度降低,流動性增加,其在反應(yīng)器內(nèi)接觸效果增加,轉(zhuǎn)化率增加,產(chǎn)品收率增加,但隨著溫度的進一步增加,副反應(yīng)增加,產(chǎn)品品質(zhì)下降,合適的反應(yīng)溫度在60-65℃之間。

隨著停留時間的增加,產(chǎn)品收率增加,當(dāng)停留時間大于50s 時,產(chǎn)品收率有所下降;當(dāng)停留時間大于70s時,產(chǎn)品顏色為淺棕色,說明副反應(yīng)增加。適當(dāng)?shù)耐A魰r間既可使原料充分混合、反應(yīng),又可以保證有足夠的接觸時間,較佳的停留時間為50s。

隨著物料摩爾比的增加,反應(yīng)收率增加,當(dāng)物料摩爾比小于 1.1:1時,產(chǎn)品收率迅速增加,增加幅度較大;而當(dāng)摩爾比大于1.1:1時,產(chǎn)品收率增幅較小,基本不變化。這是由于當(dāng)原料摩爾比增加時,一方面降低物料揮發(fā)造成的影響,另一方面增強了在反應(yīng)器內(nèi)與二正丁胺的碰撞概率,增加反應(yīng)速率,使產(chǎn)品收率增加。當(dāng)摩爾比增加過大時,一是稀釋了反應(yīng),二是浪費了原料,因此較優(yōu)的摩爾比是n(二正丁胺) : n(二硫化碳) : n(堿液) : n(二氯甲烷)=1:1.1:1.1:0.55。

參考文獻(xiàn)

[1] Styer J, Guinther G. Fuel economy beyond ILSAC GF-5: Correlation of modern engine oil tests to real world performance, [J]. SAE International Journal of Fuels and Lubricants, 2012, 5, 1025 - 1033.

[2] Kaizhong F, Jing L, Haibing M. Tribological characteristics of ashless dithiocarbamate derivatives and their combinations with ZDDP as additives in mineral oil, [J]. Tribological International, 2008, 41, 1226 - 1231.

[3] Taghavi-Moghadam S, Kleemann A, Golbig K G, Microreaction Technology as a Novel Approach to Drug Design, Process Development and Reliability, [J]. Org. Process. Res. Dev. 2001, 5, 652 – 658.